Plasmanitrieren

Plasmanitrieren: Fortschrittliche Oberflächenhärtung für Verschleiß- & Korrosionsschutz

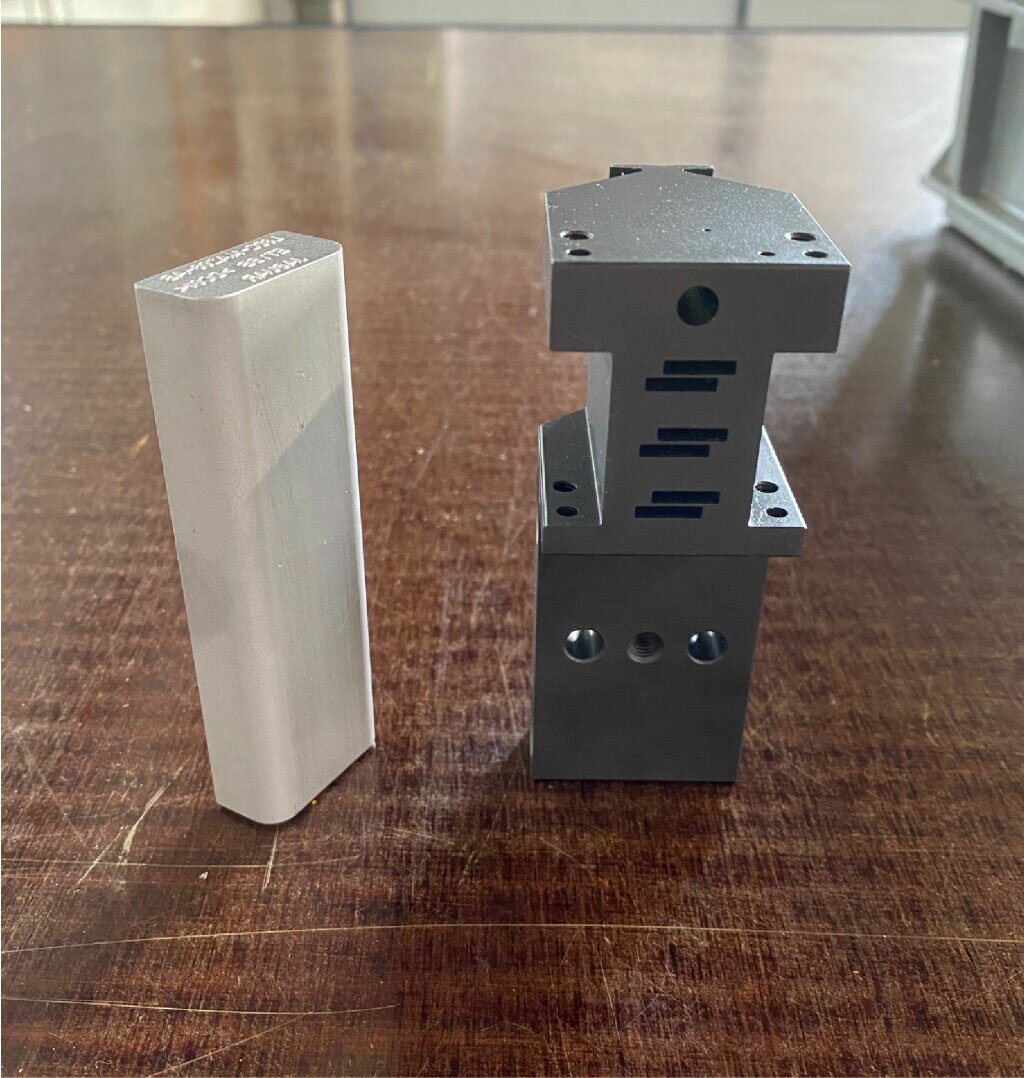

Das Plasmanitrieren ist ein hochentwickeltes Oberflächenhärtungsverfahren, das in der modernen Industrie weit verbreitet ist. Dieses Verfahren spielt eine entscheidende Rolle bei der Verbesserung der Verschleißfestigkeit, der Härte und der Korrosionsbeständigkeit von Werkstoffen. Mit seiner Fähigkeit, ausgezeichnete Ergebnisse zu liefern, hat sich das Plasmanitrieren als unverzichtbarer Prozess etabliert, um Werkstücke für anspruchsvolle Anwendungen zu optimieren.

Was ist Plasmanitrieren?

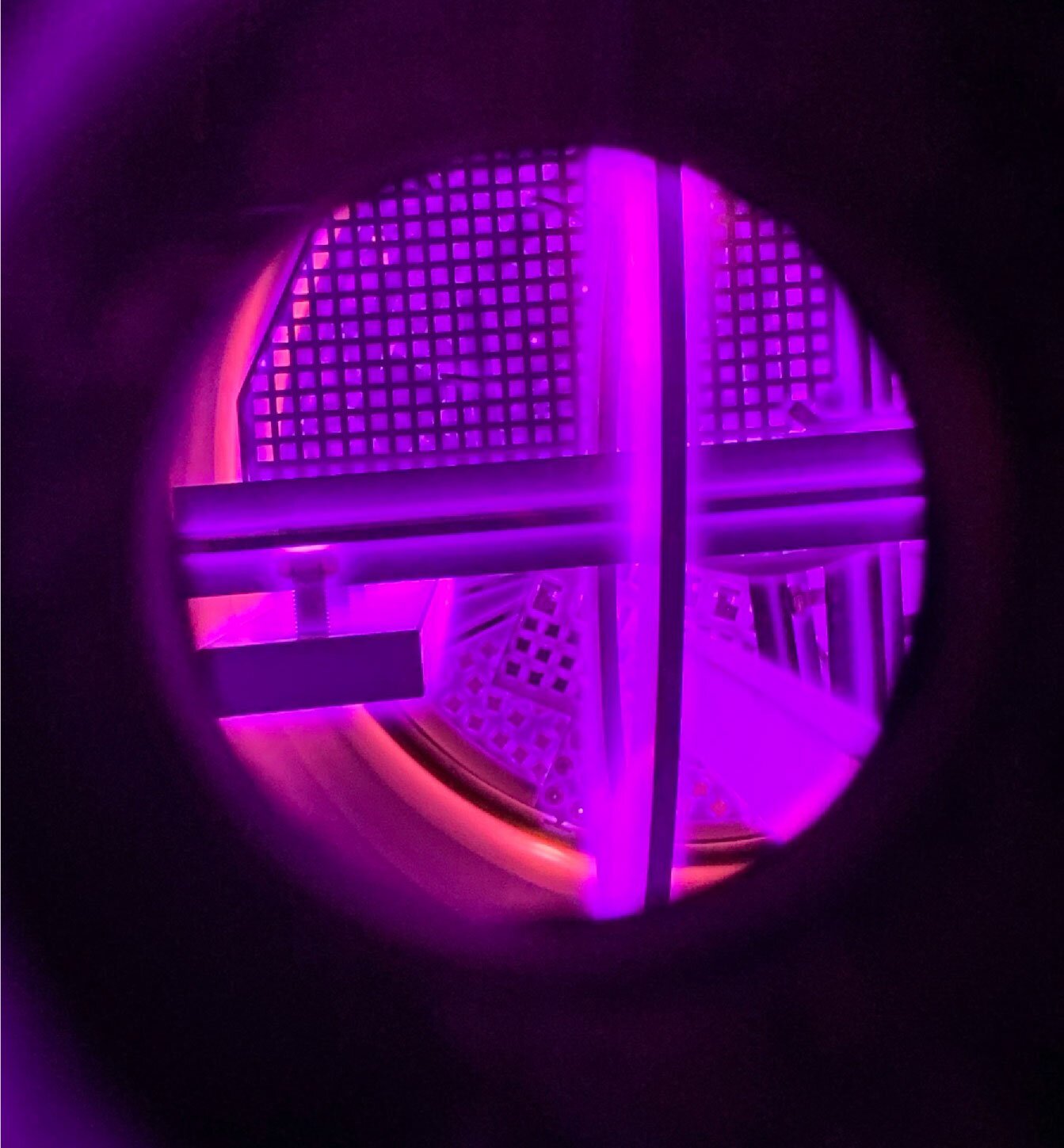

Plasmanitrieren ist ein thermochemisches Verfahren, das auf der Behandlung von Werkstücken in einer Stickstoff-Plasmaatmosphäre basiert. Durch die Erzeugung eines energiereichen Plasmas wird die Reaktion zwischen Stickstoff und der Werkstückoberfläche angeregt. Dies führt zur Bildung von Stickstoffatomen, die in die Werkstoffoberfläche diffundieren und dort eine Nitrierschicht bilden. Diese Schicht erhöht die Härte, Verschleißfestigkeit und Korrosionsbeständigkeit des Werkstücks erheblich. Typische Prozesstemperaturen liegen im Bereich von 480-560 °C

Vorteile des Plasmanitrierens:

-

Verbesserte Verschleißfestigkeit: Die gebildete Nitrierschicht bietet eine ausgezeichnete Widerstandsfähigkeit gegen Verschleiß durch Reibung und abrasive Beanspruchung. Dabei wird ebenfalls die Adhäsionsneigung verringert.

-

Erweiterte Korrosionsbeständigkeit: Plasmanitrierte Werkstücke zeigen eine erhöhte Beständigkeit gegenüber korrosiven Umgebungen, was ihre Lebensdauer verlängert und Instandhaltungskosten reduziert.

-

Geringe Verzugsgefahr: Aufgrund der vergleichsweisen niedrigen Behandlungstemperatur minimiert das Plasmanitrieren das Risiko von Maß- und Formänderung.

Beim Plasmanitrieren kann aufgrund der reinigenden Wirkung des Plasmas unter einer Wasserstoff/Argon Mischung die passivierenden Schichten von Chromstählen entfernt werden (Sputtern). Dies ermöglicht die Behandlung von Rostfreistählen.

Nutzraum in Velbert: Ø800 x 2000 mm

Max Stückgewichte: 500 kg Max Nitriertemperatur: 570°C

Plasmaoxidation Black Ox

Für eine zusätzliche Verringerung des Reibungskoeffizienten sowie einer signifikanten Erhöhung der Korrosionsbeständigkeit können Bauteile plasmaoxidiert werden.

Durch diese gezielte Nachoxidation wird eine Oxidschicht in die Verbindungsschicht eingelagert, die neben einer Verbesserung der Gleiteigenschaften eine Erhöhung der Korrosionsbeständigkeit erzielt. Durch diese Behandlung werden die Teile dekorativ dunkelgrau bis mattschwarz.

Die Korrosionsbeständigkeit nach dem Plasmanitrieren mit Nachoxidation ist deutlich besser als nach dem Brünieren, da die Brünierschicht im Vergleich zur Nitrierschicht porös ist.

Die Vorteile bei unserem Black Ox Verfahren:

- Nochmals erhöhte Korrosionsbeständigkeit

- Verringerung des Reibungskoeffizenten

- Verbesserung der Notlaufeigenschaften sowie des Einlaufverhaltens

- Dekoratives Aussehen

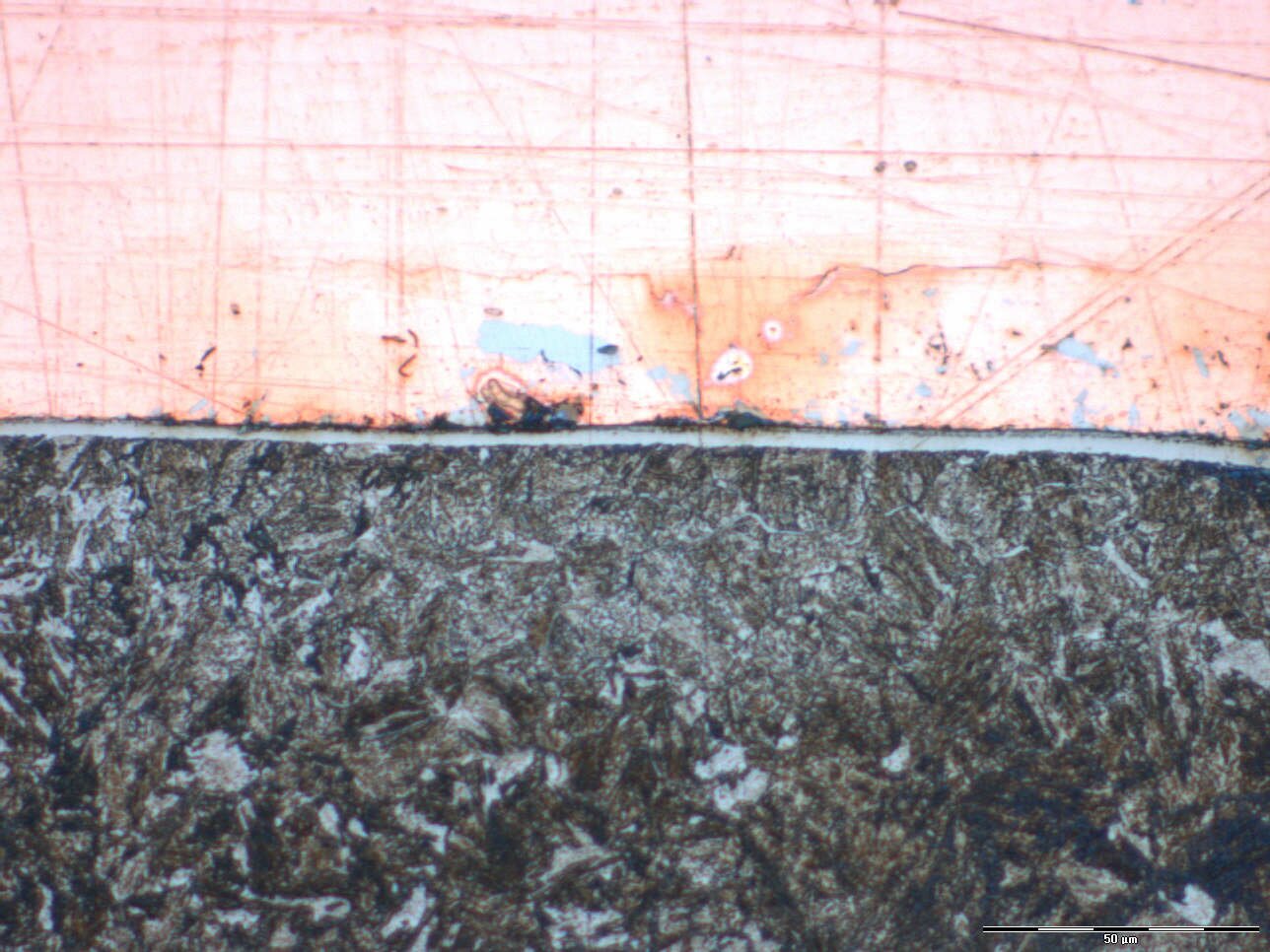

Beispiel Plasmanitriert und Oxidiert 1.2379 geglüht:

- Oberflächenhärte: 923 - 958 HV1

- Kernhärte: 290 HV0,5

- Nht: 0,197 mm

- Verbindungsschichtdicke 2 - 4 µm

- Oxidationsschichtdicke: max. 1 µm

LTN

Beim LTN Verfahren wird mit Hilfe von Stickstoffdiffusion bei niedrigen Temperaturen Atome in die Oberfläche eingebracht. Dabei werden die Stickstoffatome in die Matrix des Stahles ohne Bildung von Ausscheidungen (z.B. Nitride, Carbonitride) eingelagert.

Die Schicht mit einer Diffusionsstärke von 10 - 70 µm hat eine Härte von über 1000 HV, damit eine hohe Verschleißfestigkeit und lässt sich Reparaturschweißen und Nachpolieren. Da anders als beim normalen Nitrieren keine Verbindungsschicht erzeugt wird, kann es zu keiner Abplkatzung wie bei klassischen Schichten kommen. Durch die niedrige Verfahrenstemperatur ist die Verzugsgefahr vernachlässigbar.

Aufgrund der geringen Diffusionstiefe empfehlen wir die Behandlung bei vergüteten oder gehärteten Stählen mit einer Anlasstemperatur über 400°C wie z.B. 1.2343, 1.2311, 1.2316, 1.2083, 1.2379.

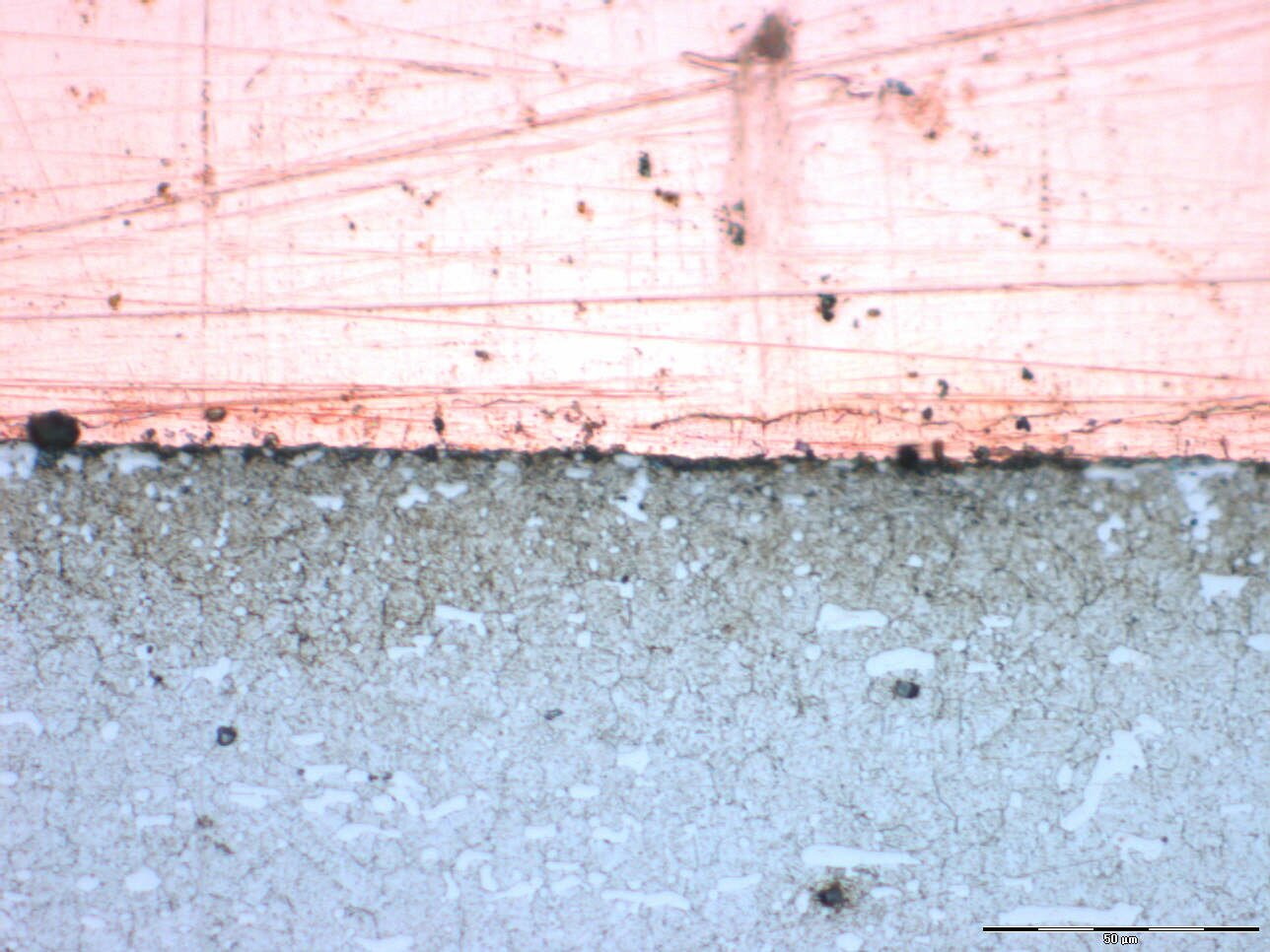

Beispiel LTN Behandlung bei 1.2379 sekundär gehärtet:

- Oberflächenhärte: 1264 - 1282 HV1

- Kernhärte: 730 HV0,5 ~60 HRC

- Nht: 0,101 mm

- Verbindungsschichtdicke: nicht ermittelbar

Bereit, loszulegen?

Für die Durchführung der Nitrierbehandlung benötigen wir folgende Informationen von Ihnen: Firmenname, Werkstoff, geforderte Nitriertiefe sowie Besonderheiten. Nach Eintreffen der Bauteile erhalten Sie automatisiert die Auftragsbestätigung inkl. Preis und Lieferzeit.

Für ein Angebot benötigen wir die Zeichnung oder Skizze der Bauteile mit Angaben des Werkstoffes, Gewicht, Stückzahl, Härte, Nitriertiefe sowie Besonderheiten.

Email: ht@oetzbach-stahl.de oder 02051 52050-17