Vakuumhärten

Vakuumhärten von Werkzeugstahl: Präzision und optimale Werkstoffeigenschaften vereint

Das Vakuumhärten ist ein modernes Wärmebehandlungsverfahren, das bei dem Härten von Werkzeugstahl eine entscheidende Rolle spielt. Werkzeugstahl wird in vielen industriellen Anwendungen eingesetzt, bei denen Präzision und Verschleißfestigkeit von höchster Bedeutung sind. Das Vakuumhärten bietet eine fortschrittliche Methode, um diese Anforderungen zu erfüllen und gleichzeitig die Materialintegrität zu wahren.

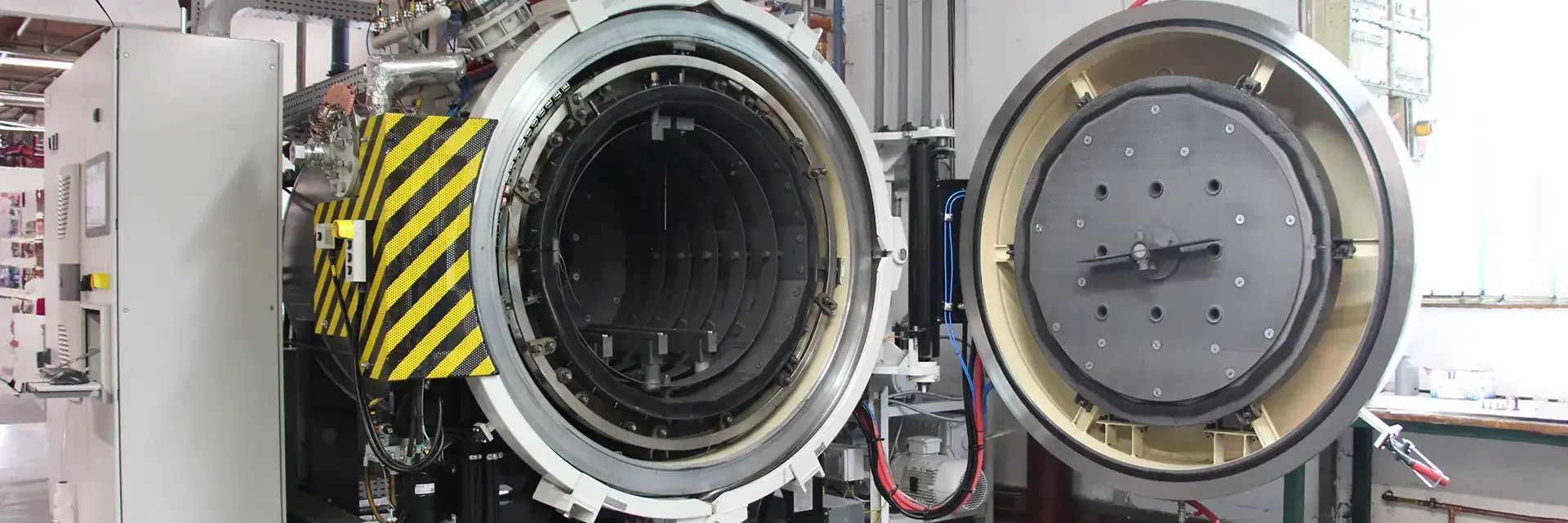

Dabei wird der Werkzeugstahl unter kontrollierten atmosphärischen Bedingungen erhitzt und anschließend mittels inertem Hochdruckgas abgekühlt wird. Anders als bei herkömmlichen Härtemethoden, bei denen das Material mit Gasen in Kontakt kommt, wird beim Vakuumhärten die Bildung von Oxidationsschichten und Entkohlungsschichten vermieden. Dies führt zu einer sauberen Oberfläche und einer gleichmäßigen Härteverteilung im Werkstück.

Vorteile des Vakuumhärtens:

-

Präzise Temperaturkontrolle: Das Vakuumhärten ermöglicht eine präzise Kontrolle der Härteparameter, einschließlich Aufheizrate, Haltezeit und Abkühlgeschwindigkeit. Dadurch können maßgeschneiderte Temperaturverläufe erzeugt werden, die den Anforderungen spezifischer Werkstoffe gerecht werden.

-

Minimaler Verzug: Durch die gleichmäßige Abkühlung im Hochdruckgas wird die Verformung des Werkstücks minimiert. Dies ist besonders wichtig, um eine aufwendige Nacharbeit gering zuhalten.

-

Optimale Werkstoffeigenschaften : Das Vakuumhärten führt aufgrund der präzisen Temperaturkontrolle zu einer feineren Mikrostruktur im Werkzeugstahl, was zu einer erhöhten Festigkeit und Zähigkeit führt. Dies ist besonders wichtig für Werkzeuge, die hohen Belastungen ausgesetzt sind.

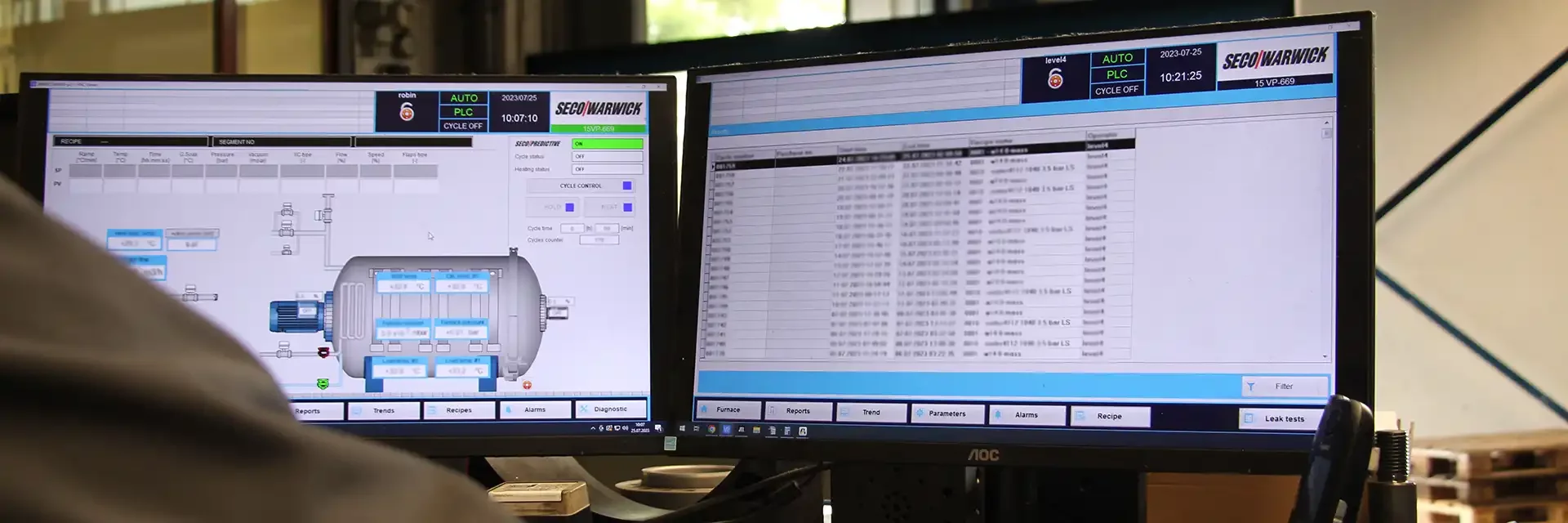

Die neuste Vakuumofengeneration unterscheidet sich jedoch maßgeblich von älteren Anlagen: Dazu gehört eine enge Temperaturgleichmäßigkeit innerhalb der Charge, um eine gleichmäßige Härteverteilung mit geringer Streuung zu erzielen. Ein weiterer Vorteil ist die mühelose Temperaturmessung in Bohrungen von Dummys innerhalb der Charge um optimale Haltezeiten garantieren zu können. So kann bspw. eine Verringerung der Zähigkeit durch schädliches Kornwachstum ausgeschlossen werden.

Klassische Stähle für das Vakuumhärten sind 1.2379 / 1.2343 / 1.2436 / 1.2360 etc.

Ein Beispielhafter Härteprozess sieht wie folgt aus:

Evakuieren der Heizkammer um den Sauerstoff vollständig aus der Atmosphäre zu entziehen. Danach folgt das langsame Aufheizen von Raumtemperatur aus. Die geringen Aufheizraten sorgen für geringere Wärmespannungen innerhalb des Bauteils aufgrund ausreichender Zeit zum Temperaturausgleichs von Rand zu Kern. Durch das Aufheizen unter erzwungener Konvektion im Überdruck wird die wärme gleichmäßig von allen Seiten in das Bauteil geleitet. Einseitige Erwärmung würde zu höheren Temperaturdifferenzen führen.

Ab höheren Temperaturen von ca. 600 °C übernimmt die Wärmestrahlung den höheren Beitrag an der Wärmeübertragung, sodass im Vakuum bzw. im Teildruck weiter geheizt wird. Dabei wird nach erreichen der Ac3 Temperatur ein weiterer Halteschritt programmiert, um die Austenitumwandlung gleichmäßig abzuschließen.

Darauf folgt das langsame Heizen auf die Austenitisierungstemperatur. Diese hängt maßgeblich von den zubehandelnden Werkstoffen ab. Für 1.2379 werden beispielsweise 980 - 1080 °C, überlicherweise 1000-1050 °C gewählt. Bei diesen Temperaturen gehen die Sekundärkarbide in Lösung, was die Matrix mit Kohlenstoff und Legierungselementen anreichert. Je höher die Temperatur desto mehr Karbide werden gelöst, was beim folgenden Abschrecken zu höheren Restaustenitwerten führt. Eine zu hoch gewählte Austenitisierungstemperatur oder zu lange Haltezeiten führen aufgrund der Auflösung von Kornwachstumhemenden Karbiden zu Grobkorn und verringern die Zähigkeit.

Anschließend folgt das Abschrecken unter Hochdruckgas, bspw. N2 seltener auch H2 oder He. Das Gas wird mittels eines Turboventilators durch die Charge und einem Gas-Wasser-Wärmetauscher zirkuliert. Die Abkühlrate kann hier durch den Druck (1-25 bar) und der Ventilatordrehzahl gesteuert werden. Eine ausreichend schnelle Abkühlung ist notwendig, um eine Perlit/Ferritbildung zu unterdrücken sowie voreutektoide Karbidausscheidungen zu verhindern. Eine zu langsame Abschreckrate kann auch den entstehenden Restaustenit durch ein partitoning Effekt stabilisieren. Eine zu schnelle Abschreckrate führt wiederum zu höheren Temperaturdifferenzen innerhalb des Bauteils, was sich als Verzug äußert. Durch moderne Programmsteuerung wird die Abkühlrate in den kritischen Temperaturbereichen (T8/5) verstärkt, und vor der Martensitumwandlungstemperatur ~200 °C abgesenkt. Dadurch wird der Verzug ohne Qualitätseinbußen verringert.

Nutzraum: 1000 x 600 x 600 mm Max Stückgewicht: 800 kg

Tiefkühlen

Die Vorteile des Tiefkühlens von Stählen in der Wärmebehandlung

Die Wärmebehandlung von Stählen spielt eine entscheidende Rolle bei der Erzielung der gewünschten mechanischen Eigenschaften und Haltbarkeit von Bauteilen. In diesem Kontext hat das Tiefkühlen von Stählen bei extrem niedrigen Temperaturen, typischerweise um -80°C, zunehmend an Bedeutung gewonnen. Diese Methode wird häufig in Verbindung mit der Restaustenitumwandlung eingesetzt und bietet zahlreiche Vorteile, insbesondere in Bezug auf Maßhaltigkeit und Eigenschaftsoptimierung.

Durch die neuste SubZero Technik von Seco kann bei Oetzbach in einem Prozesszyklus tiefgekühlt werden. Dabei wird tiefkalter flüssiger Stickstoff in die Heizkammer geleitet. Durch die Programmsteuerung werden definierte Abkühl- bzw. Aufheizraten (bspw. 3 C°/min) eingehalten. Dadurch werden große thermische Gradienten innerhalb des Bauteils und damit verbundene thermische Spannungen vermieden.

Ein hoher Restaustenitanteil nach der Wärmebehandlung kann zu schwerwiegenden Problemen führen. Dazu gehören maßliche Veränderungen die auch nach bis zu mehreren Wochen eintreten können und die Toleranzen verwefen. Darüber hinaus erschwert sich das Erzielen von engen Toleranzen beim Drahterodieren, da die eingebrachte Wärme eine Umwandlung des metastabilen Restaustenit bewirken kann.

Durch das Tiefkühlen von 1.2379 konnten wir nachweislich den Restaustenit auf unterhalb der Nachweisgrenze (<2%) einstellen.

Vorteile sind:

- höchste Maßhaltigkeit durch Verringerung des Restaustenits

- verbesserte Erodier- und Schleifbarkeit

- höhere maximale Härten erzielbar

- geeignet für alle Werkstoffe mit mehr als 0,5% C

Low Pressure Carburizing (LPC) – Vakuumaufkohlen

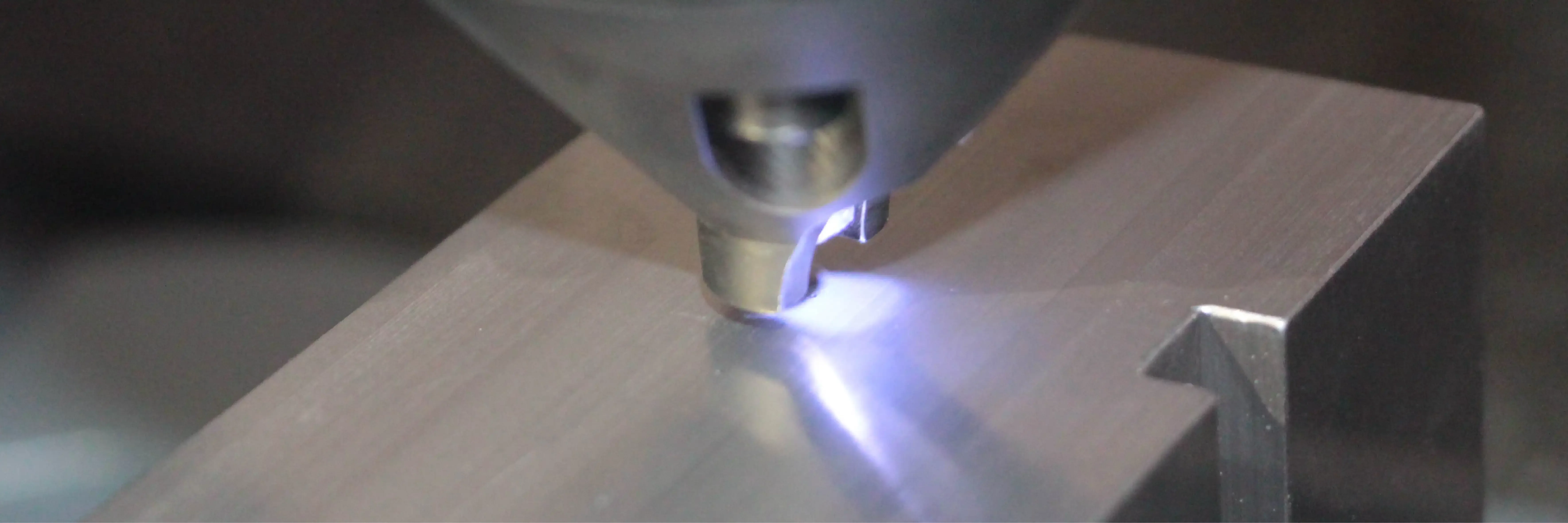

Low Pressure Carburizing (LPC), auch als Vakuum-Aufkohlung bekannt, ist ein hochmoderner Wärmebehandlungsprozess, der die Art und Weise, wie wir die Oberflächeneigenschaften von Stahlkomponenten verbessern, revolutioniert hat.

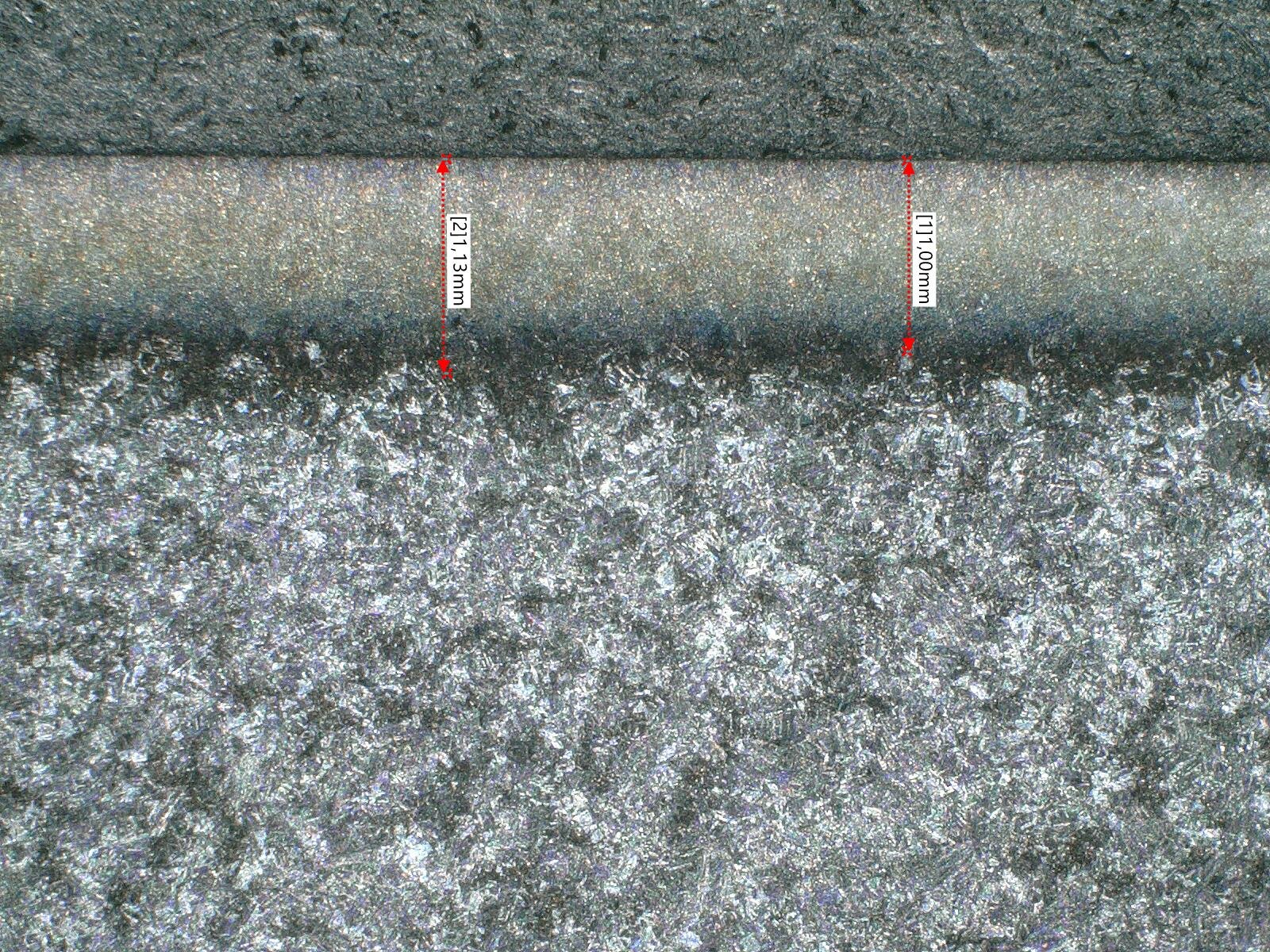

LPC beinhaltet die Diffusion von Kohlenstoff in die Oberfläche von Bauteilen in einer kontrollierten Vakuumumgebung bei Temperaturen um die 960 °C

Einer der Hauptvorteile von LPC liegt in seiner Fähigkeit, eine gleichmäßige und präzise Kohlenstoffdiffusion über die gesamte Oberfläche des Materials zu ermöglichen.

Zusätzlich reduziert das Fehlen von Sauerstoff im LPC-Prozess die Wahrscheinlichkeit von Oxidation und Ablagerungen auf der Oberfläche des Stahls. Dies führt zu Komponenten mit saubereren Oberflächen und verringertem Nachbearbeitungsaufwand. Die reduzierte Oberflächenkontamination führt außerdem zu verbesserten Eigenschaften und erhöhter Ermüdungsfestigkeit, wodurch die behandelten Komponenten in anspruchsvollen Betriebsbedingungen zuverlässiger und langlebiger sind.

Vorteile sind:

- keine Oxidation an den Korngrenzen

- enger Toleranzbereich der EHT

- Minimierung des Verzugs

- saubere Oberfläche

- geeignete Werkstoffe sind legierte Einsatzstähle wie bspw. 15NiCr13 / 18CrNiMo7-6

Rekristallisations- und Lösungsglühen

Das Lösungsglühen ist eine thermische Behandlung, die unerwünschte Ausscheidungen von Legierungselementen auflöst. Während des Lösungsglühens wird der Edelstahl auf eine definierte Temperatur erhitzt und dann rasch abgekühlt, um eine homogene Gefügestruktur zu erzeugen.

Zweck des Lösungsglühens:

-

Ausscheidungen auflösen: Während der Verarbeitung von Edelstahl können Legierungselemente wie Chrom und Molybdän Ausscheidungen bilden, die die mechanischen Eigenschaften beeinträchtigen. Das Lösungsglühen löst diese Ausscheidungen auf und sorgt für eine gleichmäßige Verteilung der Legierungselemente.

-

Homogenisierung: Durch das Lösungsglühen wird die Werkstoffstruktur homogenisiert, was zu einer verbesserten Zähigkeit und Korrosionsbeständigkeit führt.

-

Entfernung von Spannungen oder Kaltverfestigungen: Das Lösungsglühen hilft, interne Spannungen zu reduzieren, die während des Umformens oder Schweißens entstehen können. Dies stellt die volle Umformbarkeit des Bauteiles wieder her.

Typische Werkstoffe sind austenitische Rostfreistähle, welche nach einer Umformung wieder nichtmagnetische Eigenschaften benötigen, wie bspw. 1.4301 / 1.4305 / 1.4571 / 1.4401 / 1.4404

Andere Werkstoffgruppen wie die sog. Maraging Stähle werden ebenfalls einer Glühbehandlung unterzogen, um im zweiten Schritt durch eine gezielte Auslagerung die gewünschten Festigkeitseigenschaften zu erreichen. Typische Werkstoffe sind 1.4542 bzw. 17-4 PH / 1.4545 bzw.15-5 PH oder 1.2709.

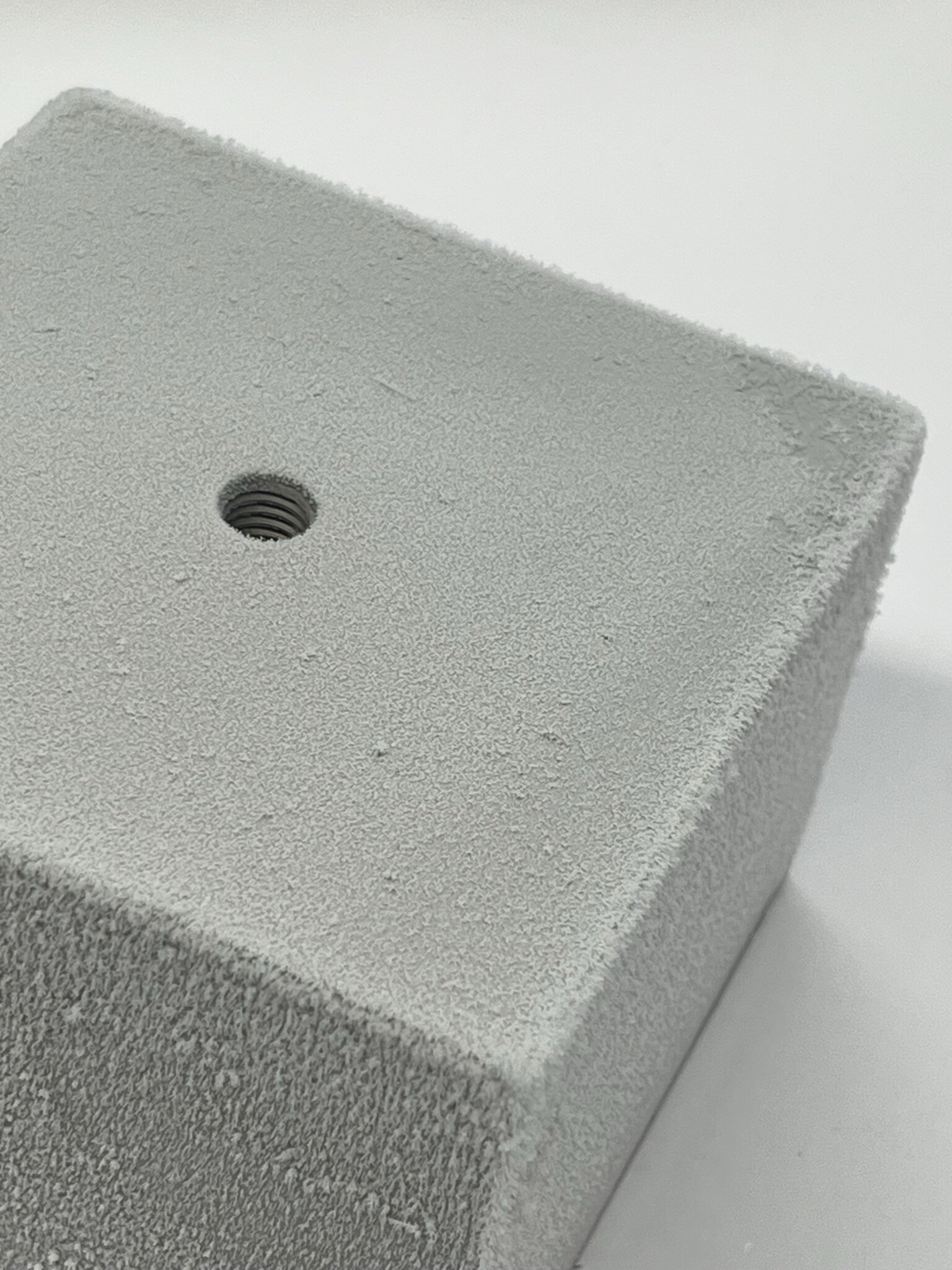

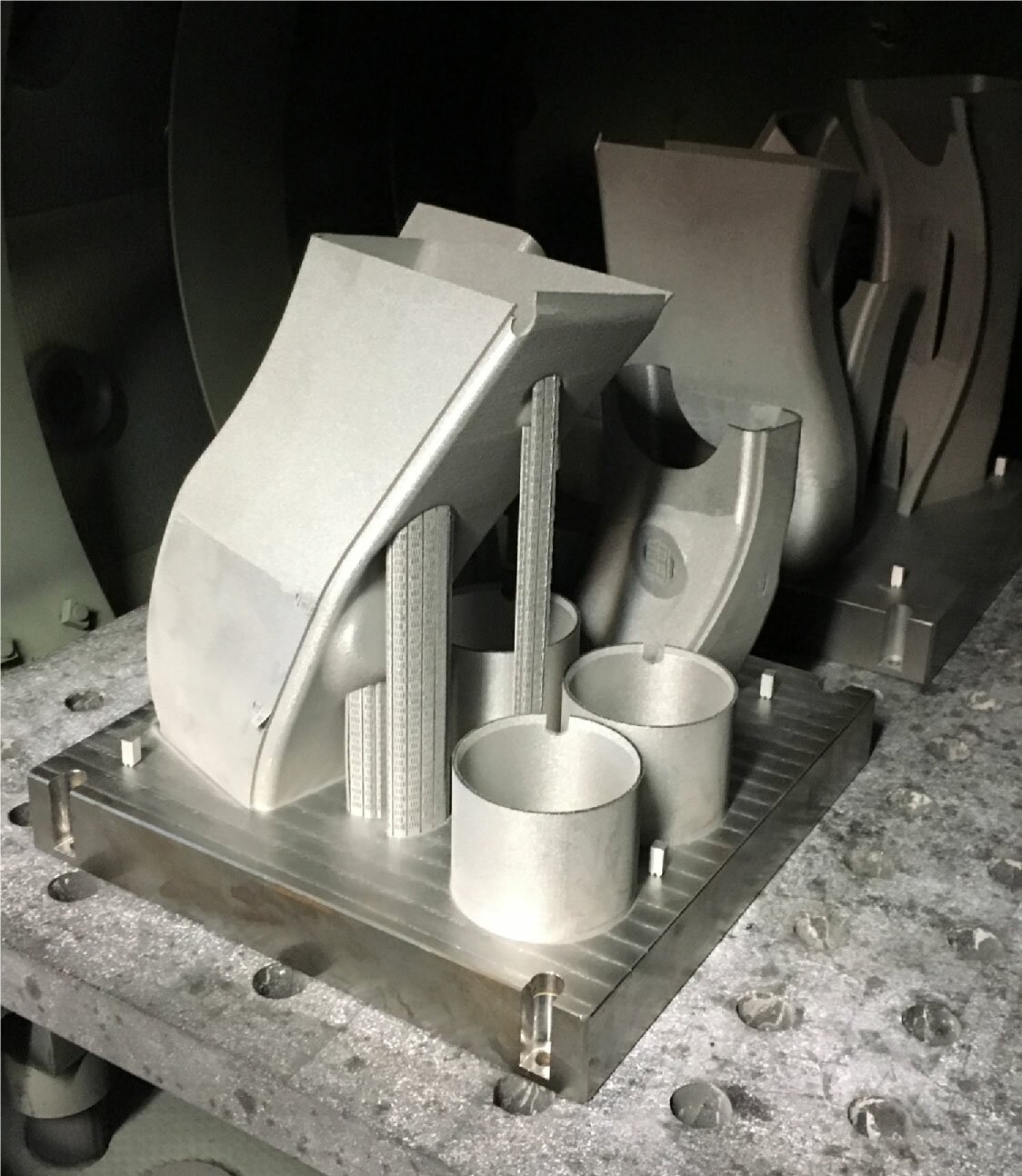

Wärmebehandlung von AM Bauteilen

Durch neue Fertigungsverfahren, wie das Stahl 3D-Drucken (Laser Powder Bed Fusion, LPBF oder Selective Laser Melting, SLM), entsteht eine neue Herausforderung an die Wärmebehandlung. Die durch die Erstarrung entstehenden Mikroseigerungen werden durch ein Lösungsglühen beseitigt. Ein mögliches anschließendes Warmauslagern führt zu den gewünschten Materialeigenschaften.

Gängige additiv gefertigte Werkstoffe die bei uns wärmebehandelt werden:

- Nickelbasislegierungen 2.4668 (IN718), 2.4856 (IN625)

- Weichmartensite 1.4542 (17-4 PH), 1.2892 (15-5 PH)

- Warmauslagerer 1.2709 (Maragin steel)

- Austenitische Rostfreistähle 1.4404 (316L)

Bereit, loszulegen?

Für die Durchführung der Vakuumwärmebehandlung benötigen wir folgende Informationen von Ihnen: Firmenname, Werkstoff, geforderte Härte sowie Besonderheiten. Nach Eintreffen der Bauteile erhalten Sie automatisiert die Auftragsbestätigung inkl. Preis und Lieferzeit.

Für ein Angebot benötigen wir die Zeichnung oder Skizze der Bauteile mit Angaben des Werkstoffes, Gewicht, Stückzahl, Härte sowie Besonderheiten.

Email: ht@oetzbach-stahl.de oder 02051 52050-17