Präzision bei jedem Grad Celsius

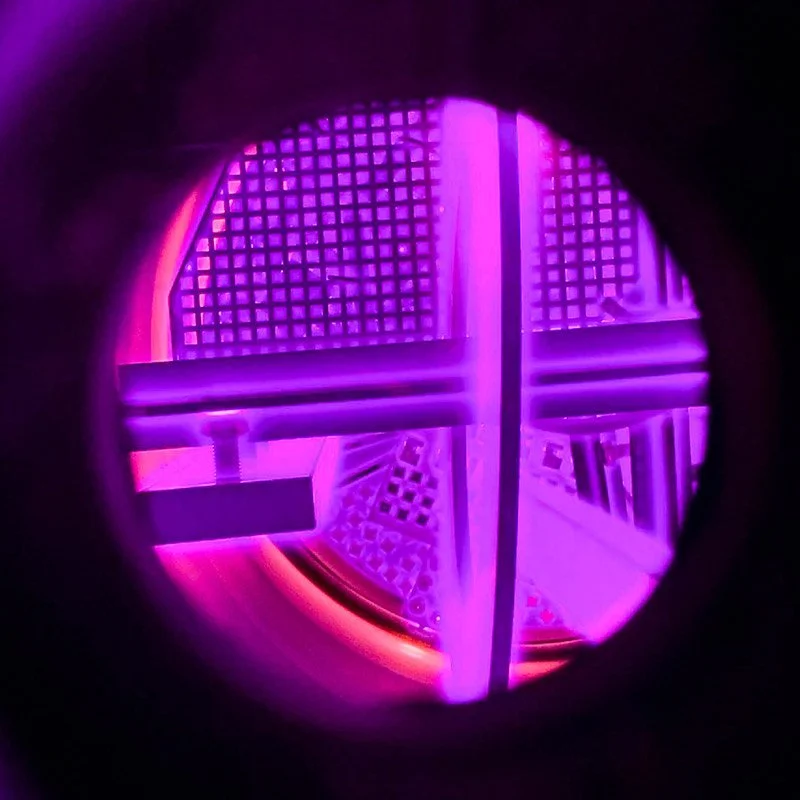

Härterei

Mit modernsten Vakuumhärteöfen, speziellen Nitrieranlagen und fundiertem Fachwissen bieten wir maßgeschneiderte Lösungen für Ihre Bauteile. Seit 1927 perfektionieren wir unsere Wärmebehandlungsverfahren für höchste Präzision und Qualität in Rekordzeit.

Verfahren

Mit unserem Fokus auf Effizienz und Präzision garantieren wir Ihnen eine rasche Bearbeitung Ihrer Wärmebehandlungsaufträge, ohne Kompromisse bei der Qualität einzugehen. Unser erfahrenes Team setzt modernste Technologie ein, um Vakuumhärten und Plasmanitrieren so effektiv wie möglich zu gestalten. Verlassen Sie sich auf uns, um Ihre Fristen einzuhalten und gleichzeitig hervorragende Ergebnisse zu erzielen. Unsere Spezialisierung auf modernste Wärmebehandlungsverfahren garantiert optimale Werkstoffeigenschaften sowie den minimalsten Verzug. Jeder Prozess ist präzise dokumentiert und nach ISO 9001 qualitätsgesichert.

Ergänzende Wärmebehandlungsverfahren & Services

Werkstoffauswahl für Ihre Wärmebehandlung

Für optimale Härtungsergebnisse ist die richtige Werkstoffwahl entscheidend.

Während Vakuumhärtung primär für legierte Stähle mit ausreichender Härtbarkeit geeignet ist, kann unser Plasmanitrieren bei nahezu allen Stählen eingesetzt werden.

Qualitätssicherung in jeder Phase

Unsere ISO 9001-zertifizierten Prozesse garantieren höchste Qualität bei optimierten Durchlaufzeiten. Modernste Prüfverfahren und vollständige Dokumentation sichern die Zuverlässigkeit Ihrer gehärteten Bauteile – von der Materialanalyse bis zur Endkontrolle.