HÄRTEREI

Oberflächenschutz der nächsten Generation

Nitrieren (Plasma- & Gasnitrieren)

Wir machen Ihre Werkstücke verschleißfester und korrosionsbeständiger – ohne Verzug. Durch gezielte Stickstoffdiffusion bei niedrigen Temperaturen (480-570°C) erzeugen wir eine extrem harte Randschicht, während das Bauteil seine Form behält. Das Ergebnis: längere Standzeiten und höhere Belastbarkeit Ihrer Komponenten.

Was ist Nitrieren?

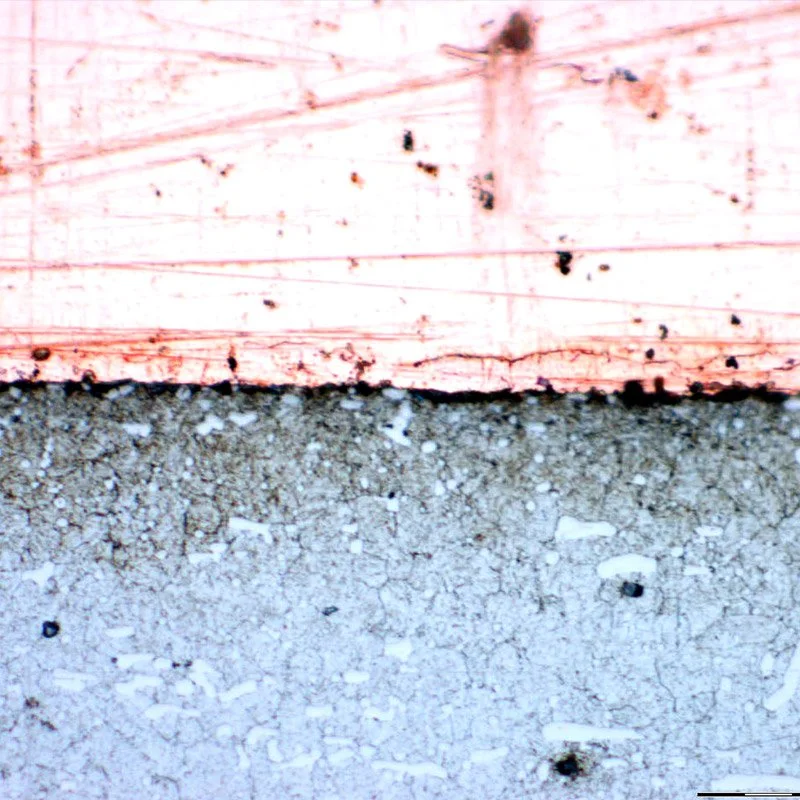

Beim Nitrieren dringt Stickstoff gezielt in die Oberfläche Ihres Werkstücks ein. Wir arbeiten bei moderaten 480-570°C – deutlich unter der Umwandlungstemperatur des Stahls. So entsteht eine harte Verbindungsschicht mit darunterliegender Diffusionszone.

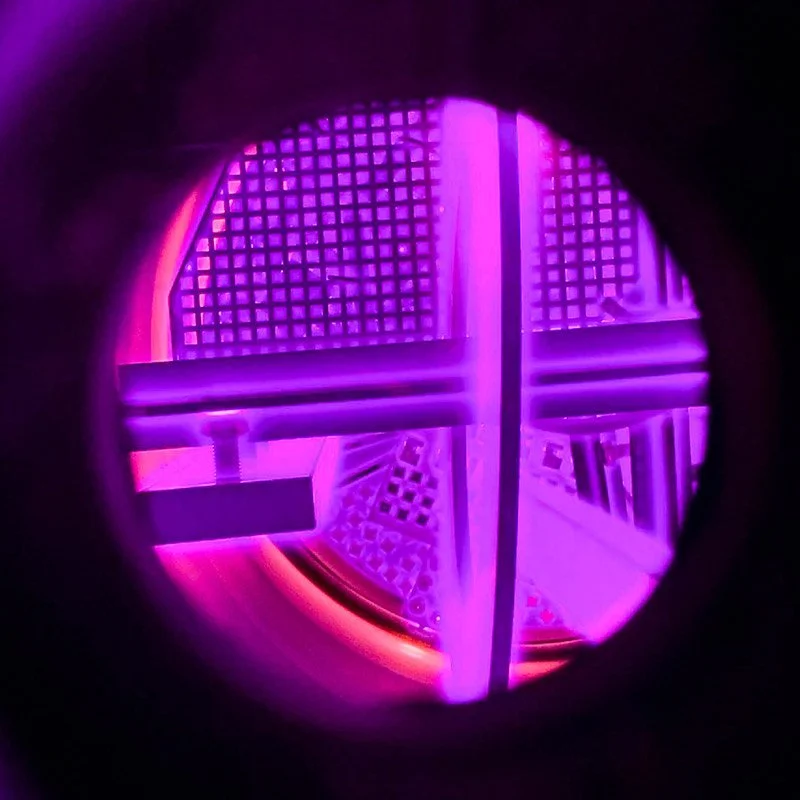

Wir setzen auf modernste Plasmanitriertechnik. Im Gegensatz zum klassischen Gasnitrieren ermöglicht dies:

Präzise Kontrolle der Schichteigenschaften

Gezielte Behandlung komplexer Geometrien

Erfolgreiche Nitrierung von rostfreien Stählen

Minimalen Energieverbrauch bei maximaler Effizienz

Vorteile des Nitrierens

Nitrieren transformiert die Oberfläche Ihrer Metallbauteile. Durch kontrollierte Stickstoffdiffusion entsteht eine extrem widerstandsfähige Randschicht – bei gleichzeitiger Bewahrung der Bauteilgeometrie.

Der entscheidende Vorteil: Die niedrigen Prozesstemperaturen (480-570°C) liegen deutlich unter der Umwandlungstemperatur des Stahls. Dies minimiert Verzug und macht das Verfahren ideal für fertig bearbeitete Präzisionsteile.

Unsere modernste Technologie ermöglicht die effektive Nitrierung selbst anspruchsvoller Materialien wie rostfreier Stähle. So eröffnen wir neue Anwendungsmöglichkeiten für höchstbelastete Komponenten in allen Industriebereichen.

-

Die Nitrierschicht bietet überlegenen Schutz gegen Abrieb, Reibung und Adhäsion. Ihre Bauteile arbeiten länger und zuverlässiger unter extremen Belastungen.

-

Nitrierte Oberflächen widerstehen aggressiven Medien besser – unverzichtbar für Anwendungen in feuchten oder chemischen Umgebungen.

-

Anders als beim konventionellen Härten bleiben Maße und Form nahezu unverändert. Perfekt für Präzisionsteile mit engen Toleranzen.

-

Wir können die Behandlung exakt an Ihre Anforderungen anpassen – für die optimale Balance zwischen Oberflächenhärte und Kernzähigkeit.

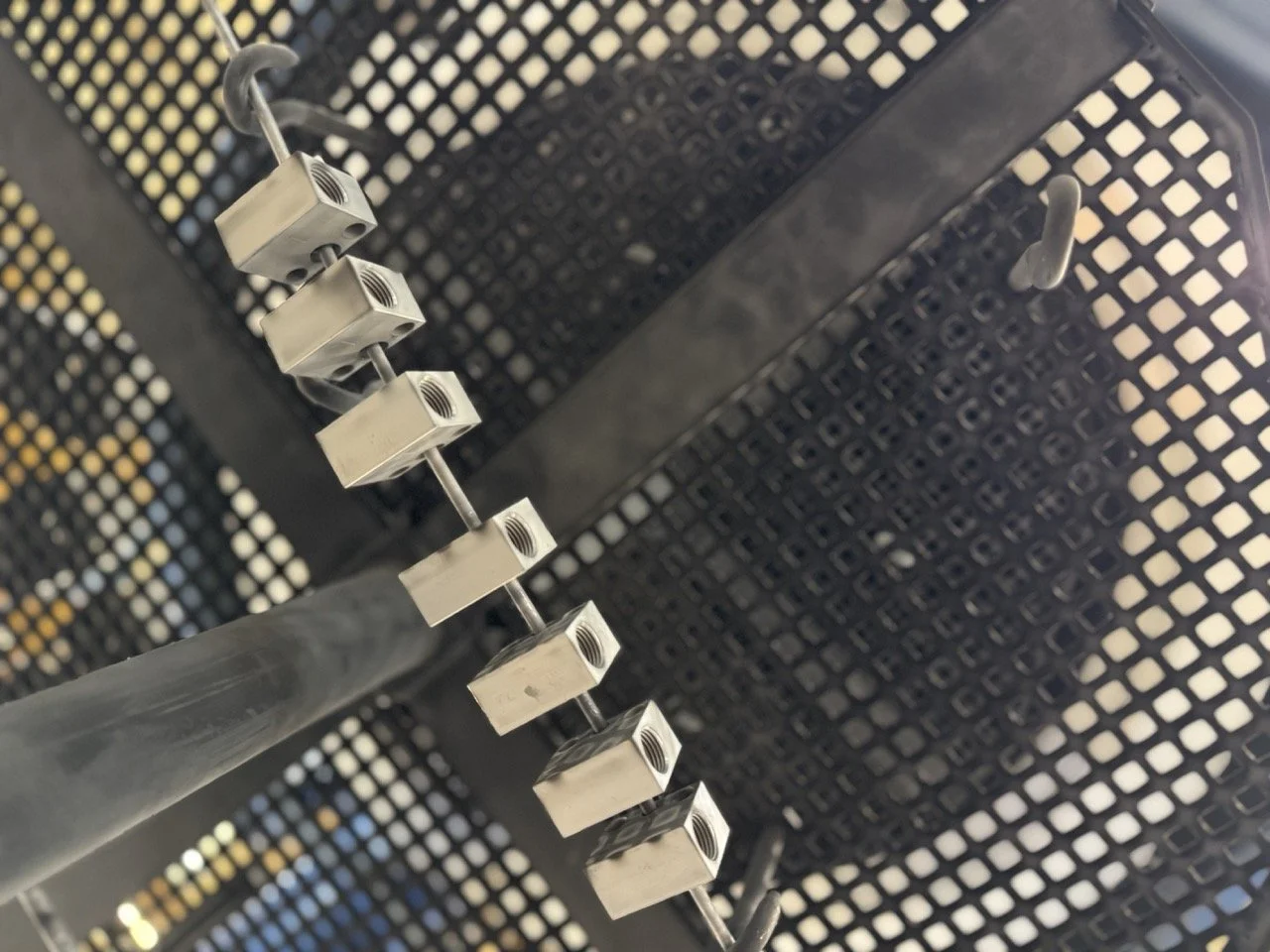

Technische Kapazitäten in Velbert:

Nutzraum: Ø800 × 2000 mm

Max. Stückgewicht: 500 kg

Max. Nitriertemperatur: 570°C

Wärmebehandlungsverfahren

Plasmaoxidation Black Ox

Schwarze Oberflächen mit Höchstleistung.

Unser Black Ox Verfahren veredelt nitrierte Bauteile durch gezielte Plasmaoxidation. Wir lagern eine harte Oxidschicht in die Nitridverbindungsschicht ein. Das Ergebnis: deutlich verbesserte Gleiteigenschaften bei maximaler Korrosionsbeständigkeit.

Die Teile erhalten eine elegante dunkelgraue bis mattschwarze Oberfläche – funktional und ästhetisch zugleich. Im Gegensatz zum herkömmlichen Brünieren entsteht eine dichte, porenfreie Schutzschicht.

Ihre Vorteile:

Überragende Korrosionsbeständigkeit

Minimaler Reibungskoeffizient für gleitende Anwendungen

Hervorragende Notlaufeigenschaften und optimiertes Einlaufverhalten

Hochwertige schwarze Oberfläche mit exklusiver Optik

Technische Daten (Beispiel: 1.2379 geglüht):

Oberflächenhärte: 923-958 HV1

Kernhärte: 290 HV0,5

Nitrierhärtetiefe: 0,197 mm

Verbindungsschicht: 2-4 µm

Oxidschicht: max. 1 µm

LTN

Extraharte Oberflächen ohne Beschichtungsrisiken.

Unser LTN-Verfahren (Low Temperature Nitriding) arbeitet mit reiner Stickstoffdiffusion bei niedrigen Temperaturen. Der Unterschied: Der Stickstoff wird direkt in die Stahlmatrix eingelagert – ohne Nitridausscheidungen.

Diese innovative Technik erzeugt extrem harte Oberflächen (>1000 HV) bei Diffusionstiefen von 10-70 µm. Da keine klassische Verbindungsschicht entsteht, ist Abplatzen unmöglich. Ihre Bauteile behalten exakte Form und lassen sich problemlos nachbearbeiten.

Die niedrige Prozesstemperatur garantiert minimalen Verzug – ideal für Präzisionsbauteile mit engen Toleranzen.

Empfohlene Werkstoffe:

Vergütete oder gehärtete Stähle mit Anlasstemperatur >400°C wie 1.2343, 1.2311, 1.2316, 1.2083 und 1.2379.

Technische Daten (Beispiel: 1.2379 sekundär gehärtet):

Oberflächenhärte: 1264-1282 HV1

Kernhärte: 730 HV0,5 (~60 HRC)

Nitrierhärtetiefe: 0,101 mm

Keine messbare Verbindungsschicht

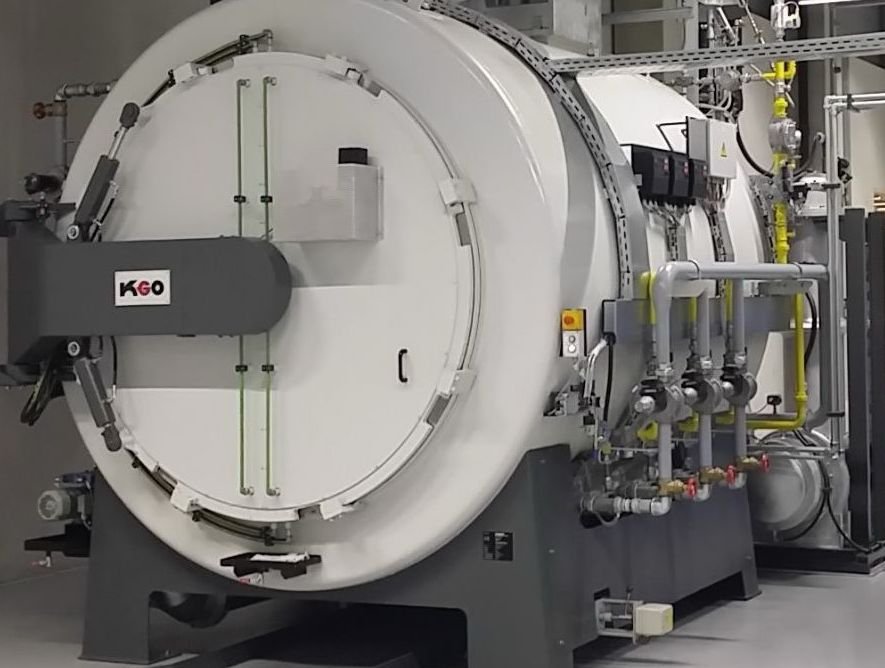

Plasmanitrieren

Wir härten mit ionisiertem Stickstoff bei exakter Prozessführung und maximaler Umweltfreundlichkeit.

-

Selektive Härtung durch präzise Maskierung möglich

Kein Ammoniak – umweltschonend und sicher

Minimaler Verzug dank optimierter Temperatursteuerung

Ideal für rostfreie Stähle durch effektives Sputtern

-

In unserer Vakuumkammer erzeugen wir ein Stickstoffplasma, das die Passivschicht entfernt und Stickstoffatome gezielt in Ihre Werkstückoberfläche einbringt.

Gasnitrieren

Wir nutzen zersetzten Ammoniak für eine gleichmäßige, tiefgehende Stickstoffdiffusion.

-

Homogene, tiefreichende Nitrierschichten

Wirtschaftlich für großflächige Bauteile

Kosteneffizient in der Serienproduktion

Zusätzlicher Korrosionsschutz durch Oxidation

-

Ihr Werkstück wird in einer kontrollierten Ammoniakatmosphäre behandelt. Der freigesetzte Stickstoff dringt gleichmäßig in die Oberfläche ein.