HÄRTEREI

Gehärteter Stahl ohne Kompromisse

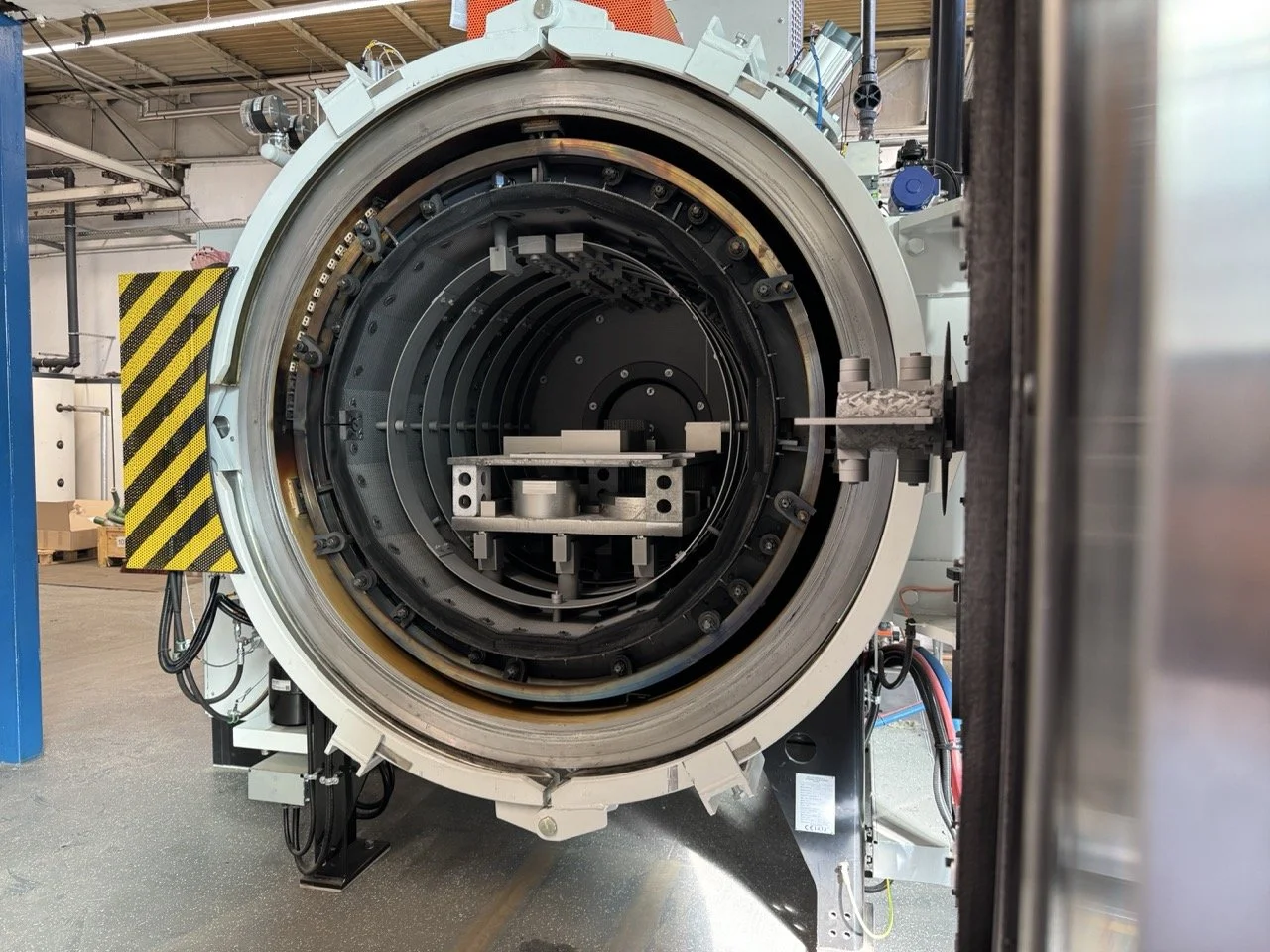

Vakuumhärten

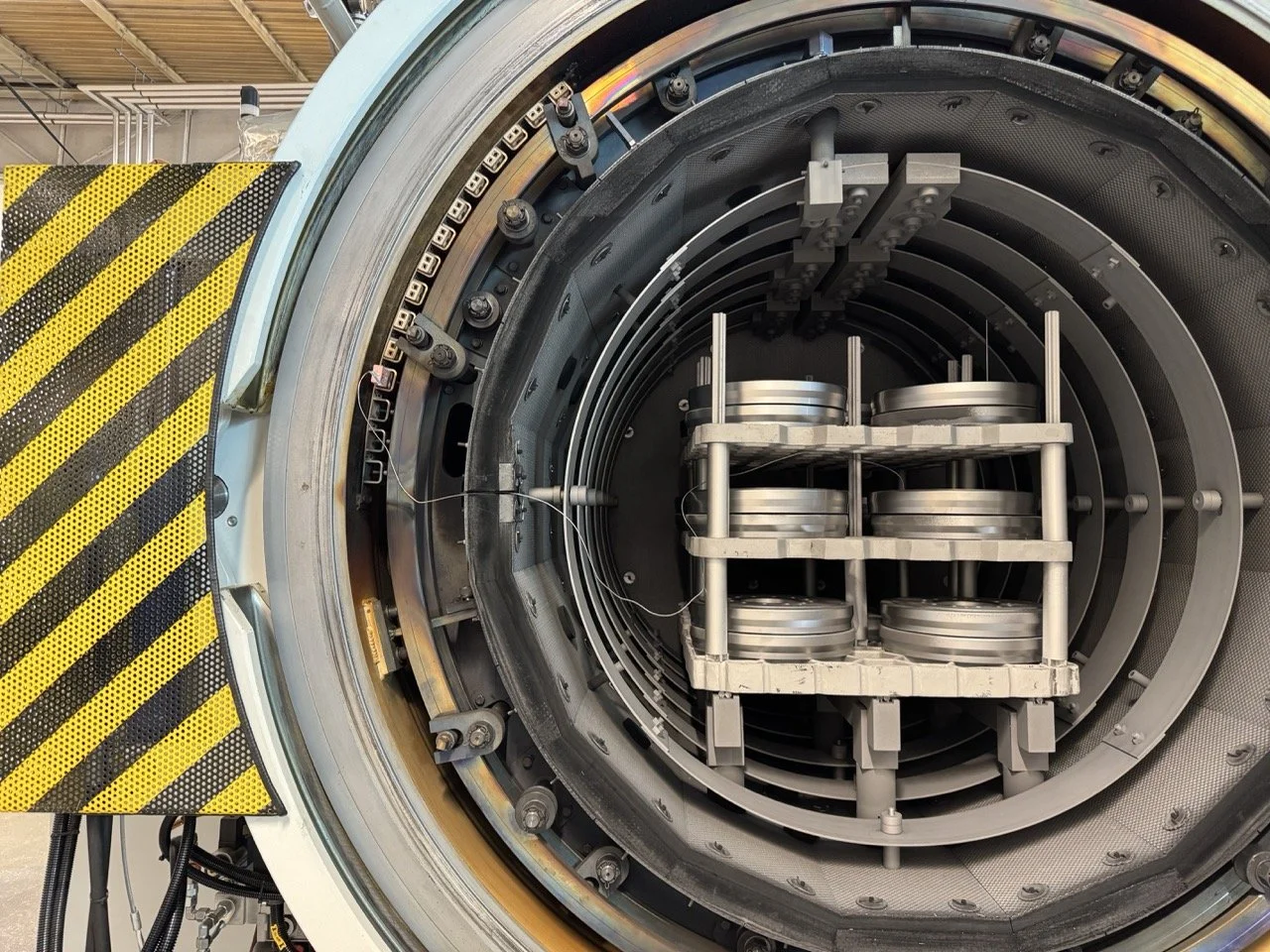

Das Vakuumhärten ist ein fortschrittliches Wärmebehandlungsverfahren, welches für optimale Werkstoffeigenschaften, minimalsten Verzug und präzise Temperaturkontrolle steht.

In unseren modernen Anlagen veredeln wir Ihren Werkzeugstahl unter kontrollierten Bedingungen für maximale Härte bei minimaler Maßänderung – ideal für Anwendungen, bei denen jeder Mikrometer zählt.

Was ist Vakuumhärten?

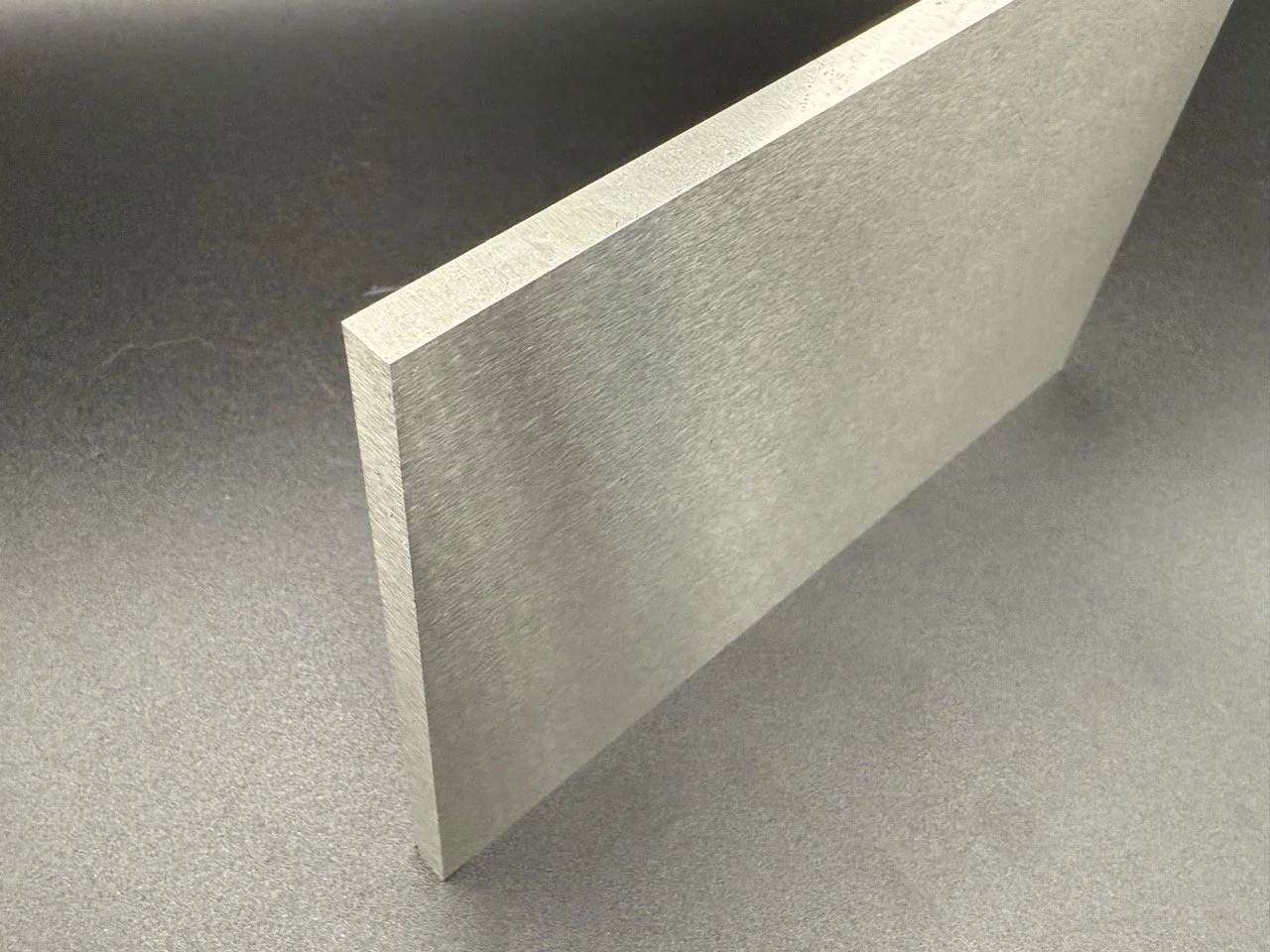

Beim Vakuumhärten erhitzen wir Ihren Stahl in einem Vakuum und schrecken ihn mit Hochdruckgas ab. Der Vorteil? Keine Oxidation. Keine Entkohlung. Nur reine, saubere Oberflächen und gleichmäßige Härtewerte bis ins Innere des Werkstücks.

Vorteile des Vakuumhärtens

Unsere neueste Vakuumofengeneration garantiert präzise Temperaturführung und gleichmäßige Wärmeverteilung in der gesamten Charge.

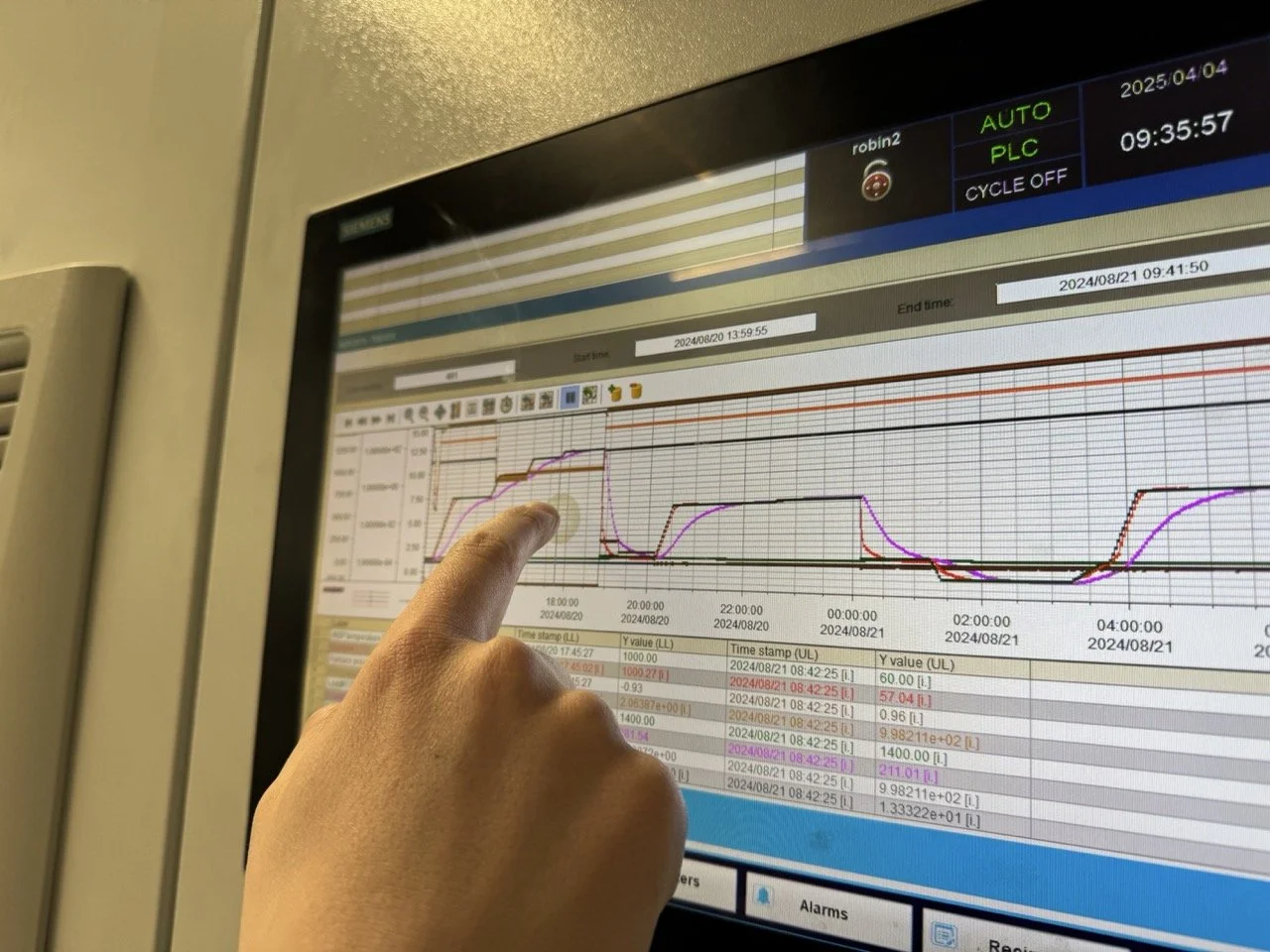

Durch direkte Temperaturmessung im Werkstück steuern wir optimale Haltezeiten und verhindern schädliches Kornwachstum.

Ideal für Werkzeugstähle wie 1.2379 / 1.2343 / 1.2436 / 1.2360 etc.

-

Maßgeschneiderte Temperaturverläufe für jeden Werkstoff. Wir regeln Aufheizrate, Haltezeit und Abkühlgeschwindigkeit mit höchster Genauigkeit für optimale Gefügestrukturen.

-

Unsere gleichmäßige Gasabschreckung reduziert Verformungen auf ein Minimum. Sie erhalten formstabile Werkstücke mit geringem Nachbearbeitungsaufwand und präzisen Toleranzen.

-

Das Vakuumhärten erzeugt eine feine, homogene Mikrostruktur in Ihrem Stahl. Das Ergebnis: höhere Festigkeit, bessere Zähigkeit und überlegene Verschleißbeständigkeit unter Belastung.

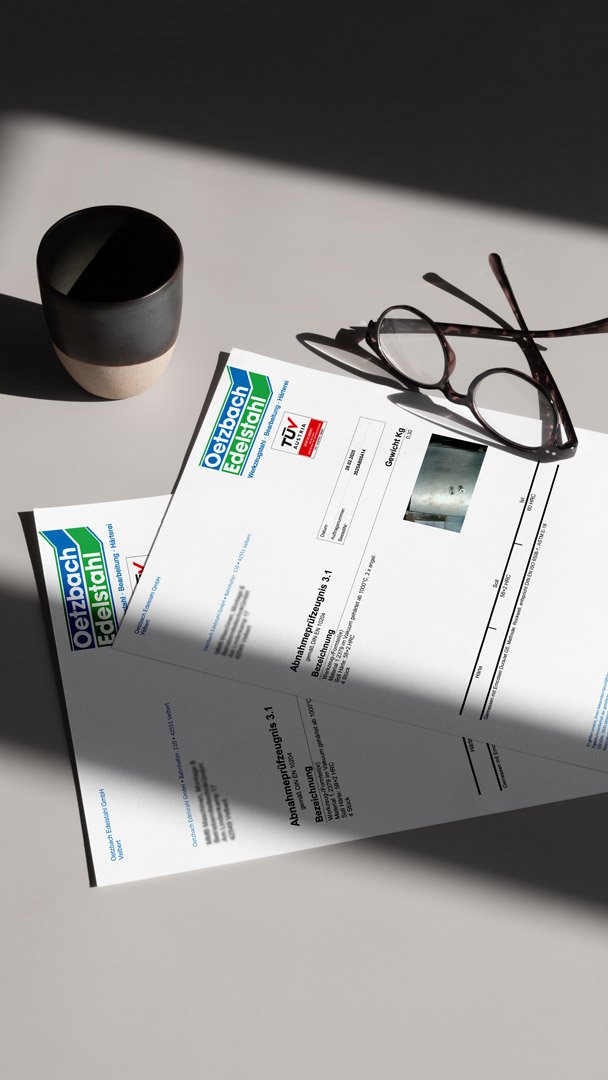

Verlässliche Qualität

Kostenlos inkludiertes 3.1 Abnahmeprüfzeugnis bei jedem Vakuumhärte-Auftrag.

Wir dokumentieren jeden Härteprozess lückenlos und liefern Ihnen den Nachweis für die perfekte Ausführung. Das 3.1 Abnahmeprüfzeugnis bestätigt die exakte Einhaltung Ihrer Anforderungen und schafft Vertrauen durch vollständige Transparenz – ohne Mehrkosten für Sie.

Wärmebehandlungsverfahren

Tiefkühlen

Maximale Stabilität durch SubZero-Behandlung.

Wir verbessern Ihre gehärteten Bauteile durch präzises Tiefkühlen bei -80°C. Mit unserer modernen SubZero-Technik führen wir kontrollierte Abkühlzyklen in einem einzigen Prozessschritt durch. Der flüssige Stickstoff wird dabei digital gesteuert, um thermische Spannungen zu minimieren.

Das Ergebnis? Restaustenitgehalte unter 2%, nachgewiesen bei 1.2379-Stählen. Dies verhindert unerwünschte Maßänderungen und sichert höchste Dimensionsstabilität – selbst Wochen nach der Behandlung.

Ihre Vorteile:

Absolute Maßhaltigkeit durch drastische Restaustenitreduzierung

Deutlich verbesserte Bearbeitbarkeit beim Erodieren und Schleifen

Erreichbare Maximalhärte steigt messbar an

Ideal für alle Stähle mit Kohlenstoffgehalt über 0,5%

Vakuumaufkohlen (LPC)

Revolutionäre Oberflächenveredelung.

Unser Low Pressure Carburizing (LPC) revolutioniert die Oberflächenhärtung Ihrer Stahlkomponenten. Bei 960°C diffundiert Kohlenstoff präzise und gleichmäßig in die Werkstückoberfläche – und das im Vakuum, ohne jeglichen Sauerstoffkontakt.

Die Vorteile sind messbar: Keine Oxidation, saubere Oberflächen und minimaler Verzug. Ihre Bauteile erreichen höchste Ermüdungsfestigkeit bei gleichzeitig reduziertem Nachbearbeitungsaufwand.

Entscheidende Vorteile:

Vollständig oxidationsfreie Korngrenzen

Präzise definierte Einsatzhärtetiefen mit minimaler Streuung

Geringstmöglicher Verzug durch gleichmäßige Wärmeverteilung

Perfekte Oberflächenqualität ohne Nachbearbeitung

Optimal für legierte Einsatzstähle wie 15NiCr13 und 18CrNiMo7-6

Für AM Bauteilen

Expertise für 3D-gedruckte Komponenten.

Additive Fertigung erfordert spezielle Wärmebehandlungskompetenz. Bei uns erhalten 3D-gedruckte Metallteile ihre optimalen mechanischen Eigenschaften. Durch gezieltes Lösungsglühen beseitigen wir drucktypische Mikroseigerungen, während das anschließende Warmauslagern präzise definierte Materialkennwerte erzeugt.

Werkstoffspektrum für AM-Bauteile:

Nickelbasislegierungen: 2.4668 (IN718), 2.4856 (IN625)

Weichmartensite: 1.4542 (17-4 PH), 1.2892 (15-5 PH)

Warmauslagerer: 1.2709 (Maraging-Stahl)

Austenitische Edelstähle: 1.4404 (316L)

So härten wir Ihren Stahl im Vakuum

Anlagenkapazität: 1000 x 600 x 600 mm

Maximales Stückgewicht: 800 kg

-

Wir beginnen mit der vollständigen Evakuierung der Kammer. Sauerstoff wird entfernt, dann heizt Ihr Werkstück langsam und gleichmäßig auf. Diese kontrollierte Erwärmung minimiert Spannungen im Material, da die Wärme von allen Seiten gleichmäßig eindringt.

Ab 600°C nutzen wir die Wärmestrahlung im Vakuum für optimale Temperaturverteilung. Nach Erreichen der Umwandlungstemperatur (Ac3) halten wir die Temperatur konstant für eine vollständige, homogene Gefügeumwandlung.

-

Jetzt erhöhen wir präzise auf die materialspezifische Austenitisierungstemperatur. Für 1.2379-Stahl wählen wir typischerweise 1000-1050°C. Bei dieser Temperatur lösen sich Sekundärkarbide gezielt auf und reichern die Matrix mit Kohlenstoff an.

Unsere erfahrenen Wärmebehandlungsexperten steuern diesen Prozess exakt. Weder zu hoch (Risiko: höherer Restaustenit) noch zu lange (Risiko: Kornwachstum und Zähigkeitsverlust) – wir treffen genau den optimalen Punkt.

-

Der entscheidende Moment: Wir schrecken Ihr Werkstück mit Hochdruckgas (meist Stickstoff) präzise ab. Unser Turbosystem zirkuliert das Gas durch einen Wärmetauscher und die Charge.

Die Abkühlrate steuern wir digital über Druck (1-25 bar) und Ventilatorgeschwindigkeit. So vermeiden wir unerwünschte Gefügebildung und optimieren die Martensitbildung.

In kritischen Temperaturbereichen (T8/5) intensivieren wir die Abkühlung, während wir sie vor der Martensitumwandlung (~200°C) verlangsamen. Das Ergebnis: minimaler Verzug bei maximaler Härte.